Xử lý mạ kẽm điện phân

Xử lý mạ kẽm điện phân là một phương pháp bảo vệ bề mặt kim loại được sử dụng phổ biến trong cơ khí chế tạo. Phương pháp này tạo ra một lớp kẽm mỏng phủ lên bề mặt chi tiết nhằm hạn chế quá trình oxy hóa và ăn mòn, đồng thời vẫn giữ được hình dạng và kích thước làm việc ban đầu của sản phẩm. Trong thực tế sản xuất, mạ kẽm điện phân thường được áp dụng cho các chi tiết nhỏ, chi tiết ren hoặc những bộ phận yêu cầu bề mặt tương đối đẹp và đồng đều.

1. Bản chất của mạ kẽm điện phâ

Mạ kẽm điện phân là quá trình phủ kẽm dựa trên nguyên lý điện hóa. Chi tiết kim loại cần mạ được đặt trong dung dịch điện phân có chứa ion kẽm và được nối với cực âm của nguồn điện một chiều. Khi dòng điện chạy qua, các ion kẽm dịch chuyển trong dung dịch và kết tủa lên bề mặt chi tiết, tạo thành lớp phủ kim loại mỏng. Lớp kẽm này bám lên kim loại nền thông qua liên kết điện hóa, do đó độ bám phụ thuộc rất lớn vào tình trạng bề mặt trước khi mạ.ư

2. Mục đích của xử lý mạ kẽm điện phân

Xử lý mạ kẽm điện phân được áp dụng với các mục đích chính như bảo vệ kim loại nền khỏi ăn mòn trong môi trường làm việc nhẹ, kéo dài tuổi thọ chi tiết, cải thiện bề mặt sản phẩm và giữ ổn định kích thước làm việc, đặc biệt đối với các chi tiết có ren. Trong nhiều trường hợp, lớp kẽm đóng vai trò là lớp bảo vệ hy sinh, ưu tiên bị ăn mòn trước kim loại nền khi có tác động của môi trường.

3. Nguyên lý làm việc

Nguyên lý của mạ kẽm điện phân dựa trên phản ứng điện hóa trong dung dịch dẫn điện. Dung dịch điện phân cung cấp ion kẽm, dòng điện một chiều tạo điều kiện cho các ion này dịch chuyển, và tại cực âm các ion kẽm kết tủa, bám dính lên bề mặt chi tiết. Chiều dày và chất lượng lớp mạ phụ thuộc trực tiếp vào mật độ dòng điện, thời gian mạ, nhiệt độ dung dịch và thành phần các chất phụ gia.

4. Quy trình xử lý mạ kẽm điện phân

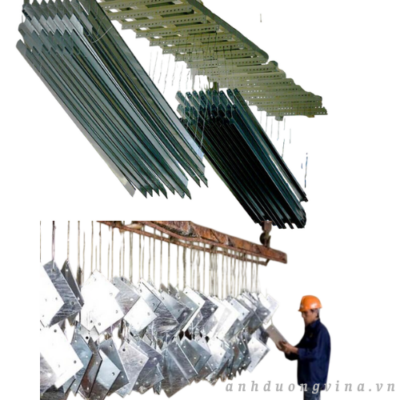

Quy trình mạ kẽm điện phân bao gồm nhiều công đoạn liên tiếp, trong đó mỗi bước đều ảnh hưởng trực tiếp đến chất lượng lớp mạ cuối cùng. Trước hết là làm sạch bề mặt chi tiết nhằm loại bỏ dầu mỡ, bụi bẩn và gỉ sét. Tiếp theo là tẩy axit và hoạt hóa bề mặt để loại bỏ lớp oxit còn sót lại và đưa kim loại về trạng thái hoạt động. Sau đó tiến hành mạ điện trong bể mạ với các thông số được kiểm soát phù hợp để kẽm bám đều lên bề mặt. Cuối cùng là các công đoạn xử lý sau mạ như rửa nước, thụ động hóa và sấy khô nhằm ổn định lớp mạ và tăng khả năng chống ăn mòn.

5. Đặc điểm của lớp mạ kẽm điện phân

Lớp mạ kẽm điện phân có chiều dày tương đối mỏng và phân bố khá đồng đều trên bề mặt chi tiết. Bề mặt lớp mạ thường sáng và mịn, đáp ứng tốt yêu cầu về thẩm mỹ. Do lớp mạ mỏng nên ít ảnh hưởng đến dung sai và kích thước làm việc của chi tiết. Khả năng chống ăn mòn của lớp mạ ở mức trung bình, phù hợp với các điều kiện làm việc không quá khắc nghiệt.

6. Phạm vi ứng dụngư

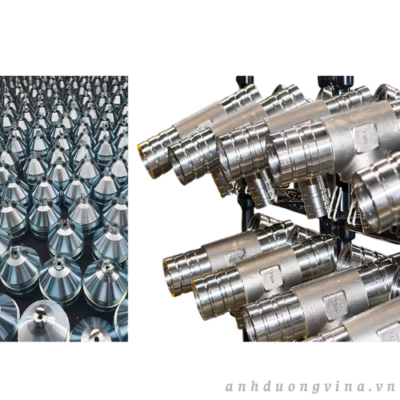

Trong cơ khí chế tạo, mạ kẽm điện phân thường được sử dụng cho bu lông, đai ốc và các chi tiết liên kết có ren, các chi tiết cơ khí chính xác, linh kiện lắp ráp trong máy móc và thiết bị công nghiệp, cũng như các sản phẩm yêu cầu bề mặt sạch và đồng đều. Những chi tiết này thường làm việc trong môi trường trong nhà hoặc môi trường có mức độ ăn mòn thấp.

7. Hạn chế và lưu ý

Mặc dù có nhiều ưu điểm, mạ kẽm điện phân vẫn tồn tại những hạn chế nhất định. Do lớp mạ mỏng, khả năng chống ăn mòn kém hơn so với mạ kẽm nhúng nóng, vì vậy không phù hợp cho môi trường ngoài trời hoặc môi trường hóa chất mạnh. Quy trình mạ yêu cầu kiểm soát nghiêm ngặt, đặc biệt là khâu làm sạch bề mặt, nếu không lớp mạ dễ bong tróc và giảm hiệu quả bảo vệ.

8. Nhận xét

Xử lý mạ kẽm điện phân là phương pháp bảo vệ bề mặt hiệu quả cho nhiều chi tiết cơ khí khi yêu cầu đặt ra là độ chính xác kích thước và bề mặt đồng đều. Hiệu quả của phương pháp này không nằm ở độ dày lớp mạ, mà nằm ở sự phù hợp giữa quy trình xử lý và điều kiện làm việc thực tế của chi tiết.