Thấm Nitrid (Nitriding) Trong Gia Công Cơ Khí

Trong gia công cơ khí hiện đại, nhiều chi tiết không chỉ cần bề mặt cứng mà còn phải giữ nguyên độ chính xác kích thước và độ bền lõi sau xử lý. Thấm nitrid là phương pháp xử lý nhiệt bề mặt đáp ứng rất tốt yêu cầu này. So với thấm carbon hay tôi cao tần, nitriding có những đặc điểm kỹ thuật riêng khiến nó đặc biệt phù hợp cho các chi tiết chính xác và làm việc lâu dài.

1. Thấm nitrid là gì?

Thấm nitrid (nitriding) là quá trình khuếch tán nguyên tử nitơ vào bề mặt thép ở nhiệt độ tương đối thấp, thường trong khoảng 480–580°C. Nitơ phản ứng với sắt và các nguyên tố hợp kim tạo thành các nitrit cứng ngay trên bề mặt chi tiết.

Khác với thấm carbon, thấm nitrid không cần tôi sau thấm, do lớp bề mặt đã đạt độ cứng cao ngay trong quá trình xử lý.

2. Cơ chế làm cứng bề mặt khi thấm nitrid

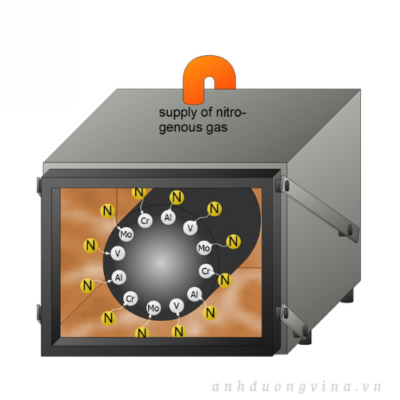

Độ cứng bề mặt khi thấm nitrid đến từ sự hình thành của các pha nitrit cứng như Fe₂–₃N, Fe₄N và nitrit của các nguyên tố hợp kim (Cr, Mo, Al, V…). Các pha này phân bố tập trung ở lớp bề mặt, tạo ra lớp làm việc rất cứng và ổn định.

Do nhiệt độ xử lý thấp, tổ chức kim loại nền gần như không thay đổi, giúp chi tiết giữ được độ chính xác hình học và độ bền lõi.

3. Ảnh hưởng của thấm nitrid đến độ cứng và độ bền

Thấm nitrid có thể tạo độ cứng bề mặt rất cao, thường đạt 900–1200 HV, vượt trội so với nhiều phương pháp xử lý bề mặt khác. Ngoài độ cứng, lớp nitrid còn cải thiện rõ rệt:

-

Khả năng chống mài mòn

-

Độ bền mỏi tiếp xúc

-

Khả năng chống ăn mòn nhẹ

Đặc biệt, lớp nitrid rất ổn định và ít bị suy giảm tính chất theo thời gian làm việc.

4. Ưu điểm nổi bật của thấm nitrid trong gia công cơ khí

Ưu điểm lớn nhất của thấm nitrid là biến dạng rất nhỏ, do không có quá trình tôi nguội nhanh. Điều này giúp giảm hoặc loại bỏ hoàn toàn công đoạn mài sửa sau xử lý nhiệt.

Ngoài ra, nitriding cho phép xử lý các chi tiết đã gia công tinh, chi tiết có dung sai chặt, khuôn mẫu và các bề mặt làm việc phức tạp. Lớp thấm mỏng nhưng rất cứng, phù hợp với các chi tiết chịu mài mòn lâu dài.

5. Khi nào nên và không nên áp dụng thấm nitrid?

Thấm nitrid phù hợp cho:

-

Trục chính, trục cam, bánh răng chính xác

-

Khuôn ép, khuôn nhựa

-

Chi tiết chịu mài mòn và tải lặp cao

-

Thép hợp kim có chứa Cr, Mo, Al

Không nên áp dụng thấm nitrid cho các chi tiết cần lớp cứng rất dày hoặc thép không phù hợp về thành phần hóa học, vì hiệu quả thấm sẽ không cao và thời gian xử lý kéo dài.

Kết luận

Thấm nitrid là phương pháp xử lý nhiệt bề mặt cứng – bền – ổn định, đặc biệt phù hợp với các chi tiết cơ khí chính xác. Với ưu điểm biến dạng nhỏ, độ cứng cao và không cần tôi sau thấm, nitriding là lựa chọn tối ưu cho nhiều ứng dụng yêu cầu tuổi thọ cao và độ tin cậy lâu dài.

thấm carbon mang lại hiệu quả cao cả về mặt kỹ thuật lẫn tuổi thọ chi tiết.