Thấm Carbon Và Ảnh Hưởng Đến Độ Cứng Bề Mặt

Trong các chi tiết cơ khí chịu ma sát và tải lặp, yêu cầu phổ biến là bề mặt phải rất cứng để chống mài mòn, trong khi lõi vẫn cần đủ dẻo để chịu lực và va đập. Thấm carbon là một trong những phương pháp xử lý nhiệt bề mặt lâu đời nhưng vẫn cực kỳ hiệu quả để đáp ứng yêu cầu này. Tuy nhiên, tác động của thấm carbon đến độ cứng bề mặt không chỉ phụ thuộc vào nhiệt độ, mà còn liên quan chặt chẽ đến vật liệu và quy trình tôi sau thấm.

1. Thấm carbon là gì?

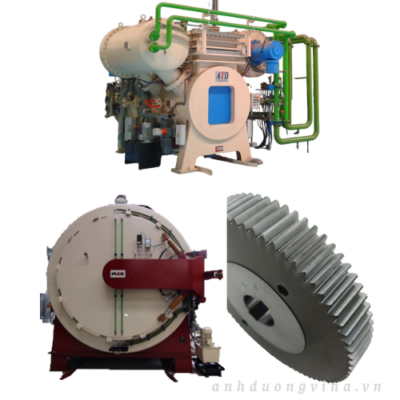

Thấm carbon là quá trình khuếch tán nguyên tử carbon vào lớp bề mặt thép ở nhiệt độ cao, thường trong khoảng 900–950°C. Quá trình này làm tăng hàm lượng carbon ở lớp ngoài, trong khi lõi thép gần như giữ nguyên thành phần ban đầu.

Sau khi thấm carbon, chi tiết bắt buộc phải tôi và ram, nhằm chuyển lớp bề mặt giàu carbon thành tổ chức martensite cứng.

2. Cơ chế làm tăng độ cứng bề mặt khi thấm carbon

Độ cứng bề mặt sau thấm carbon không đến từ bản thân quá trình thấm, mà đến từ quá trình tôi sau thấm. Khi hàm lượng carbon ở bề mặt tăng, khả năng tạo martensite khi tôi cũng tăng theo.

Lớp bề mặt giàu carbon sau tôi có thể đạt độ cứng rất cao, trong khi lõi thép cacbon thấp vẫn giữ được độ dai và khả năng chịu tải. Đây là cơ chế “cứng ngoài – dẻo trong” đặc trưng của thấm carbon.

3. Ảnh hưởng của thấm carbon đến độ cứng bề mặt

Thấm carbon cho phép đạt độ cứng bề mặt rất cao, thường trong khoảng 58–62 HRC, tùy vào:

-

Hàm lượng carbon đạt được ở lớp bề mặt

-

Quy trình tôi và ram

-

Thành phần hợp kim của thép nền

Ngoài độ cứng, lớp thấm còn cải thiện đáng kể khả năng chống mài mòn và độ bền mỏi tiếp xúc, đặc biệt quan trọng với bánh răng và chi tiết truyền động.

4. Độ sâu lớp thấm và ảnh hưởng đến làm việc

Độ sâu lớp thấm carbon ảnh hưởng trực tiếp đến khả năng làm việc lâu dài của chi tiết. Lớp thấm quá mỏng sẽ nhanh bị mòn, trong khi lớp thấm quá dày có thể làm tăng nguy cơ nứt hoặc biến dạng khi tôi.

Thông thường, độ sâu lớp thấm được kiểm soát theo yêu cầu làm việc, phổ biến từ vài phần mười đến vài milimet, đặc biệt với bánh răng, trục then hoa và cam.

5. Khi nào nên và không nên thấm carbon?

Thấm carbon đặc biệt phù hợp cho:

-

Bánh răng, cam, trục then hoa

-

Chi tiết chịu mài mòn và tải lặp

-

Thép cacbon thấp hoặc thép hợp kim thấp

Ngược lại, không nên thấm carbon cho các chi tiết đã có hàm lượng carbon cao hoặc các chi tiết yêu cầu độ chính xác hình học rất khắt khe nhưng không cho phép biến dạng sau nhiệt luyện.

Kết luận

Thấm carbon là phương pháp xử lý nhiệt bề mặt hiệu quả, giúp tăng mạnh độ cứng và khả năng chống mài mòn của chi tiết mà vẫn giữ được lõi dẻo. Ảnh hưởng của thấm carbon đến độ cứng bề mặt phụ thuộc trực tiếp vào hàm lượng carbon sau thấm, quy trình tôi và độ sâu lớp thấm. Khi được áp dụng đúng kỹ thuật, thấm carbon mang lại hiệu quả cao cả về mặt kỹ thuật lẫn tuổi thọ chi tiết.