Sơn tĩnh điện đen

Sơn tĩnh điện đen là một phương pháp xử lý bề mặt kim loại được sử dụng rộng rãi trong cơ khí chế tạo, kết cấu thép và sản xuất thiết bị công nghiệp. Phương pháp này vừa đáp ứng yêu cầu bảo vệ kim loại khỏi ăn mòn, vừa đảm bảo yếu tố thẩm mỹ với bề mặt màu đen đồng đều, ổn định và bền màu theo thời gian.

Trong thực tế, sơn tĩnh điện đen thường được lựa chọn cho các chi tiết không yêu cầu độ chính xác kích thước quá cao nhưng cần độ bền bề mặt và khả năng làm việc lâu dài trong môi trường thông thường.

1. Bản chất của sơn tĩnh điện đen

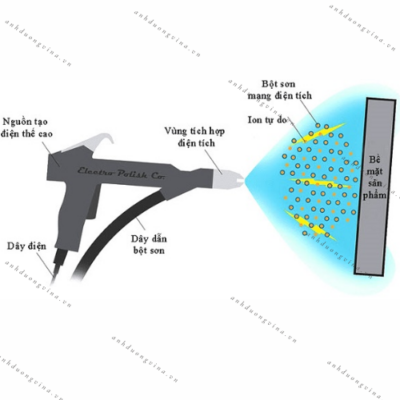

Sơn tĩnh điện đen là quá trình phủ bột sơn lên bề mặt kim loại bằng nguyên lý tĩnh điện. Bột sơn mang điện tích sẽ bám đều lên bề mặt chi tiết đã được nối mass. Sau khi phủ, chi tiết được đưa vào lò sấy ở nhiệt độ phù hợp để bột sơn nóng chảy, liên kết và tạo thành lớp phủ rắn chắc.

Lớp sơn sau khi đóng rắn tạo thành một màng liên tục, bám chắc vào kim loại nền. Không giống các lớp phủ kim loại mỏng, sơn tĩnh điện tạo lớp cách ly rõ rệt giữa kim loại và môi trường bên ngoài.

2. Mục đích sử dụng sơn tĩnh điện đen

Sơn tĩnh điện đen được sử dụng nhằm đạt nhiều mục tiêu cùng lúc trong cơ khí và sản xuất công nghiệp.

Trước hết là bảo vệ kim loại khỏi oxy hóa và ăn mòn trong môi trường làm việc thông thường. Lớp sơn đóng vai trò như hàng rào vật lý, ngăn kim loại tiếp xúc trực tiếp với không khí và độ ẩm.

Bên cạnh đó, màu đen giúp giảm phản xạ ánh sáng, che khuyết điểm bề mặt và tạo cảm giác chắc chắn cho kết cấu hoặc thiết bị. Đây là lý do màu đen được dùng nhiều cho khung máy, vỏ máy và kết cấu lắp ráp.

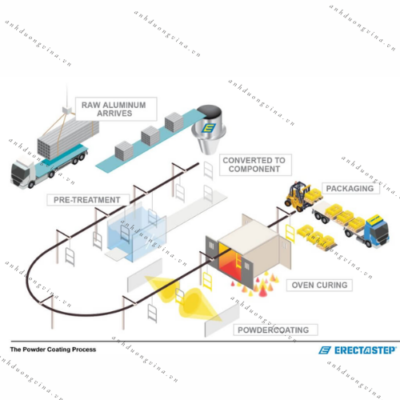

3. Quy trình sơn tĩnh điện đen

Quy trình sơn tĩnh điện đen bao gồm nhiều công đoạn liên tiếp, trong đó chất lượng xử lý bề mặt ban đầu quyết định trực tiếp độ bền của lớp sơn.

Đầu tiên là làm sạch và xử lý bề mặt nhằm loại bỏ dầu mỡ, bụi bẩn và gỉ sét. Sau đó chi tiết được xử lý hóa học như phốt phát hóa để tăng độ bám cho lớp sơn.

Tiếp theo là công đoạn phun sơn tĩnh điện, trong đó bột sơn màu đen được phun đều lên bề mặt chi tiết bằng súng phun chuyên dụng. Cuối cùng, chi tiết được đưa vào lò sấy để lớp sơn nóng chảy, liên kết và đóng rắn hoàn toàn.

Nếu một trong các bước này thực hiện không đúng, lớp sơn có thể bong tróc hoặc không đạt độ bền yêu cầu.

4. Đặc điểm của lớp sơn tĩnh điện đen

Lớp sơn tĩnh điện đen có chiều dày tương đối lớn so với các lớp xử lý chuyển hóa bề mặt. Bề mặt sau sơn thường mịn, đều màu và che phủ tốt các khuyết điểm nhỏ của kim loại nền.

Do lớp sơn dày, kích thước làm việc của chi tiết có thể thay đổi nhẹ. Vì vậy, sơn tĩnh điện không phù hợp với các chi tiết yêu cầu dung sai chặt hoặc bề mặt lắp ghép chính xác.

Khả năng chống ăn mòn của sơn tĩnh điện phụ thuộc nhiều vào độ bám, chiều dày lớp sơn và điều kiện môi trường sử dụng.

5. Ứng dụng trong cơ khí và sản xuất

Trong cơ khí chế tạo, sơn tĩnh điện đen thường được sử dụng cho khung máy, bệ máy, vỏ thiết bị, kết cấu thép nhẹ và các chi tiết không trực tiếp tham gia chịu lực chính xác.

Ngoài ra, phương pháp này còn được áp dụng cho lan can, tủ điện, giá đỡ, thiết bị công nghiệp và các sản phẩm kim loại sử dụng trong nhà hoặc môi trường ngoài trời có mức độ ăn mòn vừa phải.

6. Hạn chế và lưu ý khi sử dụng

Sơn tĩnh điện đen không phù hợp với các chi tiết có dung sai lắp ráp chặt hoặc bề mặt ren. Lớp sơn dày có thể ảnh hưởng đến khả năng lắp ráp và độ chính xác làm việc.

Khi lớp sơn bị trầy xước hoặc bong cục bộ, kim loại nền bên dưới sẽ bị lộ ra và có nguy cơ ăn mòn tại vị trí đó. Việc sửa chữa lớp sơn không đơn giản như mạ kim loại, thường phải xử lý lại toàn bộ bề mặt.

Do đó, sơn tĩnh điện cần được lựa chọn phù hợp với điều kiện làm việc và yêu cầu kỹ thuật của chi tiết.